涂装车间常见缩孔缺陷及对策

点击: 4014 发布时间: 2025-09-29

摘要:缩孔是涂装车间常见的缺陷之一,由于其难以在线修复,常造成返工。缩孔产生原因有很多种,本文主要介绍了在实际生产中发生的几种缩孔的类型、发生原因、解决方案等,为其他现场类似问题分析解决提供一些参考。

引言

在涂装工艺中,缩孔缺陷是难以避免且修复工作量又较大的一个问题。造成缩孔的原因有很多,例如电泳层的缺陷、电泳层的污染、喷涂前环境的污染、喷涂设备的污染、喷涂后的污染、涂料的问题等。缩孔的发生不仅增加返工成本,又耗时费力不容易解决,所以做好汽车涂装工艺中缩孔问题的原因分析,找到相应的解决措施,尽可能消除缩孔的产生,是提高涂装工艺水平、降低生产成本的一个非常有意义的研究方向。

缩孔产生的原因

1.1 涂装工艺介绍

白车身进入涂装车间经过前处理电泳后,进行密封胶工艺,然后到达电泳打磨工位,将电泳车身上的一些漆渣、残胶、焊渣等影响下一道面漆工序的缺陷处理掉,之后进入喷漆室进行喷涂。

喷漆工艺使用 IP2 工艺,也称为免中涂工艺,其中色漆涂层为BC1 底漆层和 BC2 色漆层,BC2 喷涂后进入闪干烤箱,之后喷涂清漆,最后进入面漆大烤箱。

1.2 缩孔的形态

缺陷描述:在漆膜表面如同火山坑状的凹陷(见图1),直径可大可小,通常在肉眼可观察到的0.2-1.0mm之间。凹陷中间有的可观察到异物,有的则没有,有些缩孔在湿膜状态下即可观察到。

缩孔与针孔的区别:1)缩孔一般比针孔大,边界清晰,深度也要比针孔浅;2)针孔孔洞较小。像用针扎出来的孔洞,观察时中间由于小而深,看上去呈黑色;3)针孔一般是从色漆层形成的空气泡或者溶剂泡顶出造成。

图1

1.3 缩孔产生的原因

缩孔产生的原因主要是外来污染物(滴落、飞溅、吹扫、挥发等)引起底材或涂料表面张力变化,造成涂膜成膜不均匀。一般分为以下几个方面:1)在涂料中有污染;2)在工艺过程中环境有污染;3)人员引入污染;4)清洁用品污染;5)相关材料更换(例如压缩空气、室体玻璃胶);6)非标准物料引入;7)没有认证的油或者润滑脂被使用。

1.4几种常规的材料缩孔评估测试方法

测试方法一般有:将样品与试板摩擦或者涂于试板上,进行喷涂,观察湿膜状态;干膜测试;样品与油漆混合测试;样品与溶剂混合后进行污染测试等不同工厂方法也有差异。一般试验的过程是模拟待测样品在实际使用中的情况、条件进行测试。

02缩孔案例及解决方案

2.1 前处理磷化层缺陷导致的缩孔

2.1.1 案例描述

1)发生时间:2020 年 9月20日开始,缩孔缺陷比例突然上升;

2)车型颜色:主要集中在一种车型,不分颜色

3)发生位置:50%以上在车身机盖平面;

4)发生频次:1.5%左右。

2.1.2 缩孔形态

打磨缺陷后,可见深入至电泳层消失,见图 2。

图2

2.1.3 缺陷分析

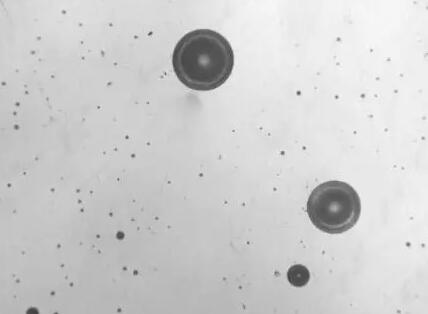

跟踪白车身、磷化及电泳车身状态发现,磷化膜表面可见明显白点,比较密集,大小有差异,电泳后有火山口状缺陷,见图 3。

图3

2.1.4 问题解决

从扫描电镜(SEM)分析结果明显看出此缩孔已经深入至磷化层。缩孔内成分通过能谱分析(EDS)发现元素主要为 Fe、P、Zn,是磷化层及镀锌板的主要元素。由此得出结论,造成面漆缩孔的根本原因是磷化层形成的不均匀磷化层造成电泳层孔洞,进而造成喷涂面漆后形成缩孔;经前处理调整参数优化后,磷化层的问题减轻,面漆缩孔消失。

2.2 条状污染物导致的缩孔

2.2.1 案例描述

1)发生时间:2020 年 12 月 3 日开始,缩孔缺陷比例突然上升;

2)车型颜色:不分车型,不分颜色;

3)发生位置:50%以上在车身机盖平面;

4)发生频次:1.5%左右。

2.2.2 缩孔形态

可见缺陷内有长条状污杂物,见图4.

图4

2.2.3 缺陷分析

由于缺陷内部基本均可见污染物,大部分发生位置在外板水平面,推断可能是有污染物掉落于涂层湿膜表面而形成的缺陷。打磨此缩孔缺陷后发现打磨至清漆至色漆层间时缺陷消失,怀疑是喷涂清漆前或者喷涂清漆过程中有污染物掉落造成。

2.2.4 问题解决

1)周末TPM 时清理清漆喷涂区域顶部消防喷淋防护帽和链子上的积漆,擦拭顶部框架表面,以及清漆内外板之间墙壁上漆雾造成的漆渣,后续缩孔比例明显降低。

2)将此清理工作作为常规工作纳入周末清洁维护工作中。

2.3 车身固定位置的清漆缩孔

2.3.1案例描述

1)发生时间:2021 年 2 月 1 日早班

2)车型颜色:不分车型,不分颜色;

3) 发生位置:发生于车身右侧内板;

4) 发生频次:80%以上,短时间内几乎每台车都有发生。

2.3.2 缩孔形态

观察发现此缩孔较浅,属清漆层缩孔,稍稍打磨即消失。

2.3.3 缺陷分析

1)问题发生于周一早晨开班,发生位置高度统一,均为右侧内板,

2)观察缩孔缺陷,均较浅,判断为清漆层缩孔;

3)同时每台车均有发生,不是单一缺陷,判断为不是偶发;

4)综合以上分析该缩孔为对应位置的清漆机器人故障导致,依此制定检查方向和措施。

2.3.4 问题解决

1)检查清漆内板喷涂此位置R21 机器人的旋杯表面、雾化器是否泄露,空气环、轴承马达、清洗程序是否存在异常,未发现问题;

2)更换清漆内板 R21 机器人雾化器,无改善;

3)检查清漆内板 R21 机器人旋杯的分配盘,发现分配盘内有异物,系喷嘴偏心与其接触后摩擦产生,更换分配盘后缩孔消失。

2.4环境污染导致的缩孔

2.4.1 案例描述

1)发生时间:从 2021 年 5 月 6日开始(五一假期后),主要集中在早中班;

2)车型颜色:不分车型,不分颜色;

3)发生位置:大部分在车身左侧水平面;

4)发生频次:3%左右。

2.4.2 缩孔形态

打磨缩孔缺陷发现深入至电泳层,切片分析显示在BC1底漆层或者BC1底漆和电泳层之间,见图 5。

图5

2.4.3 缺陷分析

1)通过数据收集发现发生时间主要集中在白天(7:00-19:00);

2)发生位置主要集中在车身左侧水平面即机盖、后盖;

3)根据发生时间,调查集中在白天是否有影响或者造成缩孔的潜在因素;

4)根据发生位置主要查找对应此位置的污染源。

2.4.4 问题解决

1)针对喷漆室内部和喷漆室外部,由面漆工程师牵头,涉及生产、维修、清理、规划几个部门,共同制定检查项目清单,分别从人、机、料、法、环5个方面进行详细排查;

2)发现在电泳车从电泳打磨输送至喷漆室的输送链下方有规划部门负责的改造施工,此施工仅在白天进行,17:00 后停止施工,这与缩孔缺陷发生的时间基本吻合,且经过对施工现场的整理、清理、规范操作后,缩孔比例明显下降,同题得到解决。

03结语

在实际生产中缩孔问题屡见不鲜,总是处在问题发生、调查原因和解决应对的循环中。缩孔问题的特殊之处在于我们不是总能找到真正的根本原因,从源头去消除缺陷,但是问题的解决是不能停止的,只有不断地总结经验,归纳方法,寻找规律,梳理问题解决流程,才能在遇到问题时不忙乱,准确地找到着手点。

缩孔问题较常见的原因就是污染,不管是电泳层、输送环境、喷涂材料、喷涂环境、喷涂设备都会有污染(尤其是有机硅)的问题,在这些环节上需要下大力气进行管理。

1)材辅料:包括使用的凡士林、润滑剂、机器人罩衣、管材、密封材料的更换、使用、品牌变更等都要做好记录,有据可查。油漆材料也是很关键的一项,出厂缩孔测试是保证材料缩孔问题的第一关卡,材料到厂后投入系统,日常点检观察设备运行情况、循环系统温度、压力也是必不可少的;

2)人员管理:关键工位手套的佩戴、护肤品的使用、人员操作的规范性等。设备的维护,不管是喷涂机器人还是输送设备,都要按照要求进行定期的保养、清洁、巡视等工作;

3)环境:环境的整洁对于涂装是第一重要大事,其不仅仅对于避免缩孔缺陷十分重要,对于颗粒、纤维等常见涂装缺陷也是重中之重。

总之,管理缩孔缺陷是一个系统管理问题,涉及方方面面,在问题发生前需要做的工作很多。问题发生后耐心梳理、寻找变化点,使问题改善解决是我们要持续学习的方向。